Laboratorio per materiali da Additive Manufacturing

L’additive manufacturing sta rapidamente cambiando la produzione e la progettazione dei componenti impiegati dall’industria. Si tratta di un tecnologia in grado di creare una discontinuità nella produzione e nella progettazione dei componenti.

La realizzabilità di geometrie complesse, l’alleggerimento dei componenti, l’impiego di composizioni chimiche particolari e specifiche anche per piccole produzioni, l’ottimizzazione topologica della distribuzione del materiale, la disponibilità di parti di ricambio in tempi rapidi… sono solo alcune delle opportunità aperte dall’additive manufacturing.

Quale supporto dà il laboratorio per questa tecnologia?

Diversi sono gli ambiti in cui le analisi di laboratorio intervengono sia in fase di sviluppo, sia per il controllo di qualità della produzione.

La composizione chimica della polvere metallica di partenza e le verifiche sul degrado della composizione stessa durante i successivi ri-utilizzi della polvere ciclo dopo ciclo sono un esempio. Ad esempio sono noti i fenomeni di incremento del contenuto di N (azoto) e O (ossigeno) nelle leghe di titanio in funzione del numero di ri-utilizzi della polvere che è stata utilizzata nel “letto” di produzione, ma non è andata a formare il componente. Il controllo attraverso le tecniche di fusione in gas inerti (ASTM E1019) permette di determinarne il contenuto e di impedire il ri-utilizzo di polveri che abbiano superato il limite di accettabilità.

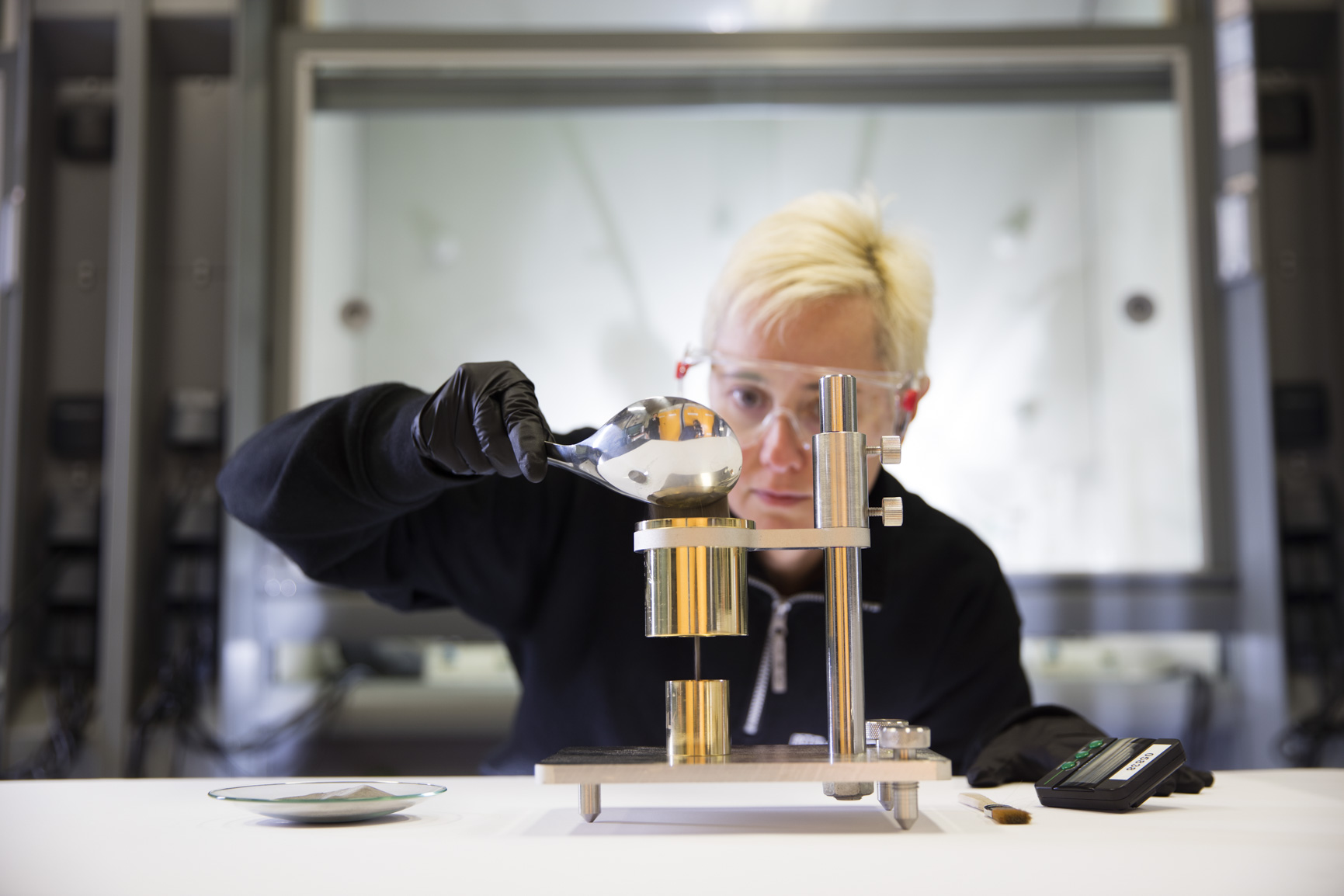

Le caratteristiche fisiche delle polveri come granulometria (ASTM B214), flowability (ASTM B213) e densità apparente (ASTM B212) sono anch’esse soggette a variazioni durante l’impiego ripetuto delle polveri, facendo in modo che ci si allontani dalle caratteristiche ottimali di impiego. La misura di queste grandezze, in conformità alle norme citate, è realizzata in laboratorio.

Gli esami metallografici potranno evidenziare la struttura a livello microscopico del materiale ed eventualmente individuare fasi deleterie o indesiderate (es. Alpha case nelle leghe di Titanio) oppure rilevare e misurare la presenza di porosità. Il rispetto delle specifiche di progetto è dimostrabile con l’analisi di campioni sacrificali realizzati nel medesimo batch di produzione dei componenti realizzati.

Il processo di generazione additivo implica sia una distribuzione disomogenea della temperatura, condizione adatta a generare tensioni residue, sia la realizzazione di “sostegni” che saranno successivamente rimossi alterando l’equilibrio complessivo del componente. Nasce quindi l’esigenza di procedere alla misura di tensioni residue che può avvenire sia con metodi non distruttivi attraverso la tecnologia della Diffrazione di Raggi X, sia con metodi mini-invasivi impiegando rosette estensimetriche ed il metodo “hole drilling”.

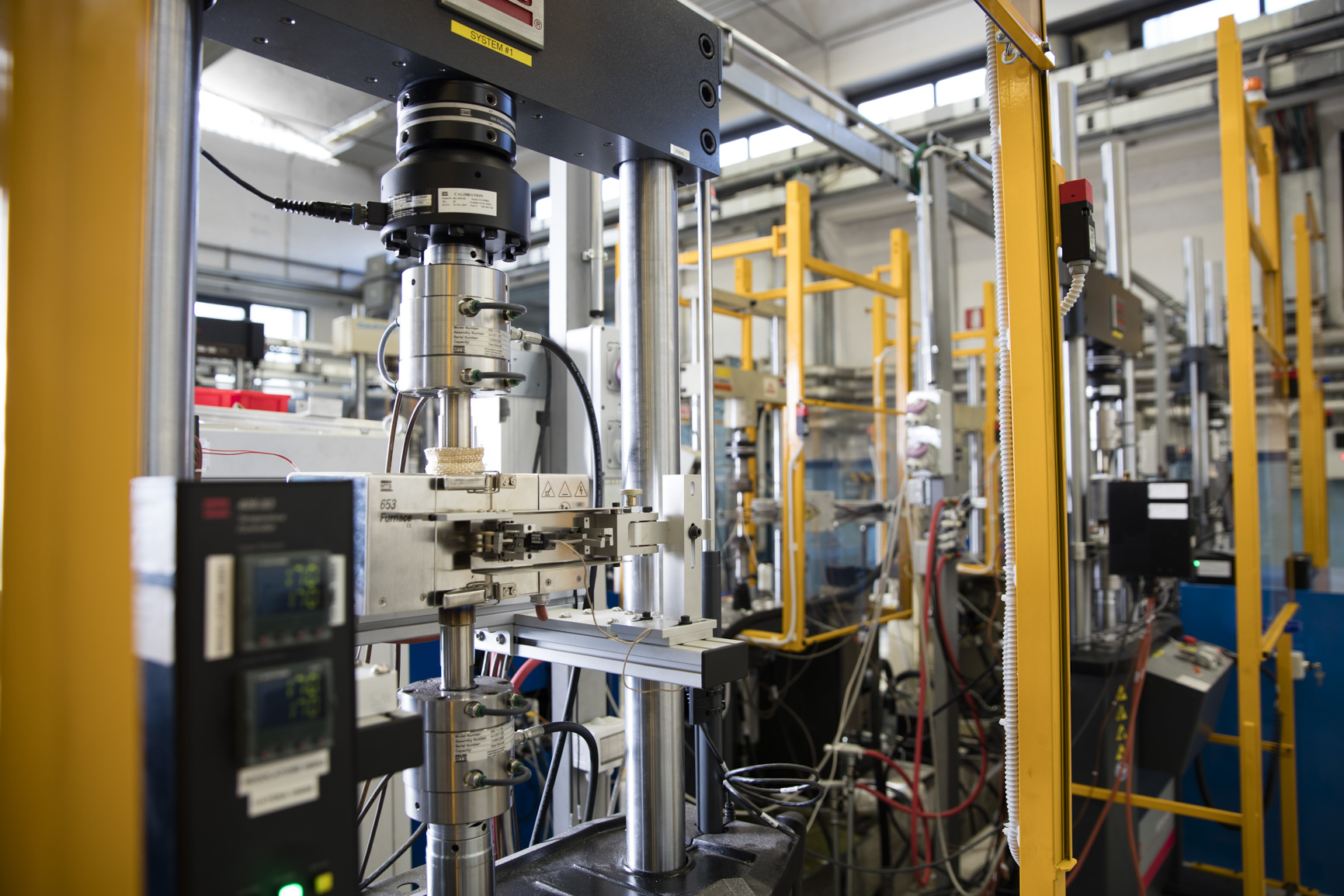

Infine, la resistenza meccanica alle sollecitazioni a fatica costituisce la maggiore sfida per i materiali da produzione additiva. La possibile presenza di microporosità e le condizioni superficiali (nelle condizioni as-built) derivanti direttamente dal processo di produzione additiva generano fenomeni che alterano la resistenza a fatica o allo scorrimento viscoso (creep) dei materiali, se paragonata a quanto si ottiene attraverso i tradizionali metodi di produzione e lavorazione sottrattiva.

Per questa ragione si sottopongono i materiali a caratterizzazioni di resistenza statica e dinamica.

Le prove di HCF (High Cycle Fatigue) assiali o a flessione rotante sollecitano i materiali per periodi lunghi e per molti milioni di cicli, alle temperature di esercizio (ASTM E466). Inoltre si eseguono prove di resistenza alla fatica oligociclica, LCF, in controllo di deformazione (ASTM E606) a temperatura ambiente oppure alla temperatura di esercizio. In questo caso ad un numero inferiore di cicli, corrisponde una maggiore sollecitazione meccanica; i cicli possono prevedere onde di carico sinusoidali o triangolari; in alternativa forme d’onda trapezoidali ad alta temperatura simuleranno efficacemente gli effetti combinati della fatica e del creep sul materiale.

In laboratorio si eseguono, inoltre, prove di meccanica della frattura statiche oppure test di Fatigue Crack Growth Rate (ASTM E647) per misurare la velocità di avanzamento di una cricca in condizione di deformazione controllate.

Una sintesi delle prove meccaniche raccomandate per i materiali prodotti con tecnologia additiva è fornita nella ASTM F3122 (Standard guide for evaluating mechanical properties of metal materials made via additive manufacturing processes).